Động cơ trợ động có hộp số có thể hữu ích cho công nghệ chuyển động quay, nhưng có những thách thức và hạn chế mà người dùng cần lưu ý.

Bởi: Dakota Miller và Bryan Knight

Mục tiêu học tập

- Các hệ thống servo quay trong thế giới thực không đạt được hiệu suất lý tưởng do những hạn chế về mặt kỹ thuật.

- Một số loại động cơ servo quay có thể mang lại lợi ích cho người dùng, nhưng mỗi loại đều có một thách thức hoặc hạn chế cụ thể.

- Động cơ servo quay dẫn động trực tiếp mang lại hiệu suất tốt nhất nhưng chúng đắt hơn động cơ hộp số.

Trong nhiều thập kỷ, động cơ trợ động truyền động là một trong những công cụ phổ biến nhất trong hộp công cụ tự động hóa công nghiệp.Động cơ servo có bánh răng cung cấp các ứng dụng định vị, khớp vận tốc, cam điện tử, cuộn dây, căng, siết chặt và kết hợp hiệu quả công suất của động cơ servo với tải.Điều này đặt ra câu hỏi: liệu động cơ trợ động có hộp số là lựa chọn tốt nhất cho công nghệ chuyển động quay hay có giải pháp nào tốt hơn không?

Trong một thế giới hoàn hảo, một hệ thống servo quay sẽ có xếp hạng mô-men xoắn và tốc độ phù hợp với ứng dụng để động cơ không có kích thước quá lớn hoặc quá nhỏ.Sự kết hợp giữa động cơ, các bộ phận truyền động và tải phải có độ cứng xoắn vô hạn và độ phản ứng bằng không.Thật không may, các hệ thống servo quay trong thế giới thực không đáp ứng được lý tưởng này ở các mức độ khác nhau.

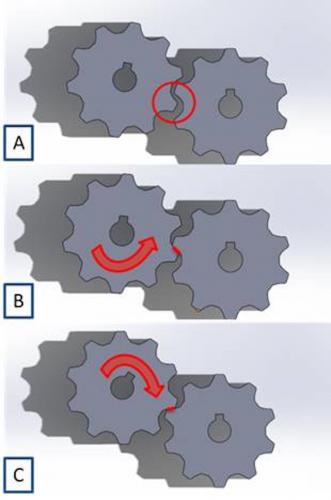

Trong một hệ thống servo điển hình, phản ứng ngược được định nghĩa là sự mất chuyển động giữa động cơ và tải gây ra bởi dung sai cơ học của các bộ phận truyền động;điều này bao gồm bất kỳ sự mất chuyển động nào trong hộp số, dây đai, xích và khớp nối.Khi bật máy lần đầu, tải sẽ nổi ở đâu đó ở giữa dung sai cơ học (Hình 1A).

Trước khi động cơ có thể di chuyển tải, động cơ phải quay để loại bỏ toàn bộ độ chùng hiện có trong các bộ phận truyền động (Hình 1B).Khi động cơ bắt đầu giảm tốc khi kết thúc chuyển động, vị trí tải có thể thực sự vượt qua vị trí động cơ do động lượng mang tải vượt quá vị trí động cơ.

Động cơ lại phải xử lý độ chùng theo hướng ngược lại trước khi tác dụng mô-men xoắn lên tải để giảm tốc độ (Hình 1C).Sự mất chuyển động này được gọi là phản ứng dữ dội và thường được đo bằng phút cung, bằng 1/60 độ.Hộp số được thiết kế để sử dụng với động cơ servo trong các ứng dụng công nghiệp thường có thông số phản ứng ngược từ 3 đến 9 phút cung.

Độ cứng xoắn là khả năng chống xoắn của trục động cơ, các bộ phận truyền động và tải trọng để đáp ứng với tác dụng của mômen xoắn.Một hệ có độ cứng vô hạn sẽ truyền mô men xoắn tới tải mà không có độ lệch góc quanh trục quay;tuy nhiên, ngay cả một trục thép đặc cũng sẽ hơi xoắn khi chịu tải nặng.Độ lớn của độ lệch thay đổi tùy theo mômen xoắn tác dụng, vật liệu của các bộ phận truyền động và hình dạng của chúng;Theo trực giác, những phần dài, mỏng sẽ xoắn nhiều hơn những phần ngắn, mập.Khả năng chống xoắn này là nguyên nhân làm cho lò xo cuộn hoạt động, khi nén lò xo sẽ xoắn nhẹ mỗi vòng dây;dây béo hơn làm cho lò xo cứng hơn.Bất cứ điều gì nhỏ hơn độ cứng xoắn vô hạn đều làm cho hệ thống hoạt động như một lò xo, nghĩa là thế năng sẽ được lưu trữ trong hệ thống khi tải chống lại sự quay.

Khi kết hợp với nhau, độ cứng xoắn hữu hạn và độ phản ứng ngược có thể làm giảm đáng kể hiệu suất của hệ thống servo.Phản ứng ngược có thể gây ra sự không chắc chắn, vì bộ mã hóa động cơ chỉ ra vị trí của trục động cơ chứ không phải vị trí phản ứng dữ dội đã cho phép tải ổn định.Phản ứng dữ dội cũng gây ra các vấn đề về điều chỉnh khi tải kết hợp và tách khỏi động cơ trong thời gian ngắn khi tải và động cơ đảo chiều tương đối.Ngoài phản ứng ngược, độ cứng xoắn hữu hạn còn lưu trữ năng lượng bằng cách chuyển đổi một phần động năng của động cơ và tải thành thế năng, giải phóng nó sau đó.Sự giải phóng năng lượng bị trì hoãn này gây ra dao động tải, tạo ra sự cộng hưởng, làm giảm mức tăng điều chỉnh tối đa có thể sử dụng và tác động tiêu cực đến khả năng phản hồi và thời gian ổn định của hệ thống servo.Trong mọi trường hợp, việc giảm phản ứng ngược và tăng độ cứng của hệ thống sẽ tăng hiệu suất servo và đơn giản hóa việc điều chỉnh.

Cấu hình động cơ servo trục quay

Cấu hình trục quay phổ biến nhất là động cơ servo quay có bộ mã hóa tích hợp để phản hồi vị trí và hộp số để khớp mô-men xoắn và tốc độ có sẵn của động cơ với mô-men xoắn và tốc độ tải yêu cầu.Hộp số là một thiết bị có công suất không đổi, tương tự cơ khí của máy biến áp để phối hợp tải.

Cấu hình phần cứng cải tiến sử dụng động cơ servo quay dẫn động trực tiếp, giúp loại bỏ các bộ phận truyền động bằng cách ghép trực tiếp tải với động cơ.Trong khi cấu hình động cơ bánh răng sử dụng khớp nối với trục có đường kính tương đối nhỏ thì hệ thống truyền động trực tiếp sẽ bắt vít tải trực tiếp vào mặt bích rôto lớn hơn nhiều.Cấu hình này giúp loại bỏ phản ứng dữ dội và làm tăng đáng kể độ cứng xoắn.Số cực cao hơn và cuộn dây mô-men xoắn cao của động cơ truyền động trực tiếp phù hợp với đặc tính mô-men xoắn và tốc độ của động cơ hộp số có tỷ lệ 10:1 hoặc cao hơn.

Thời gian đăng: Nov-12-2021